Spanningskorrosiekraking

Spanningskorrosiekraking (SKK) is die groei van krake in 'n korrosiewe omgewing. Dit kan lei tot onverwagte en plotseline faling van normaal smeebare metaallegerings wat onderworpe is aan 'n trekspanning, veral by verhoogde temperatuur. SKK is hoogs chemies spesifiek deurdat sekere legerings waarskynlik SKK sal ondergaan slegs wanneer dit aan 'n klein aantal chemiese omgewings blootgestel word. Die chemiese omgewing wat SKK by 'n gegewe legering veroorsaak, is dikwels een wat slegs effens korrosief vir die metaal is. Gevolglik kan metaaldele met ernstige SKK helder en blink voorkom, terwyl dit met mikroskopiese krake gevul is. Hierdie faktor maak dit algemeen dat SKK onopgemerk word voor faling. SKK vorder dikwels vinnig, en is meer algemeen by legerings as by suiwer metale. Die spesifieke omgewing is van deurslaggewende belang, en slegs baie lae konsentrasies van sekere hoogs aktiewe chemikalieë is nodig om katastrofiese krake te veroorsaak, wat dikwels tot verwoestende en onverwagte faling lei.[1]

Die spannings kan die gevolg wees van spanningskonsentrasie by krake, of kan veroorsaak word deur die tipe samestelling of resspanning na vervaardiging (bv. koue bewerking); die resspanning kan verlig word deur uitgloeiing of ander oppervlakbehandelings. Onverwagte en voortydige faling van chemiese prosestoerusting, byvoorbeeld, as gevolg van spanningskorrosie-kraking, vorm 'n ernstige gevaar met betrekking tot veiligheid van personeel, bedryfsfasiliteite en die omgewing. Deur die betroubaarheid van hierdie tipe toerusting te verswak, beïnvloed sulke falingsook produktiwiteit en winsgewendheid nadelig.

Meganismes[wysig | wysig bron]

Spanningskorrosie-krake raak hoofsaaklik metale en metaallegerings . 'n Vergelykbare effek, ook bekend as omgewingspanningskraking, raak ook ander materiale soos polimere, keramiek en glas .

Metale[wysig | wysig bron]

Laer pH en laer toegepaste redokspotensiaal fasiliteer die ontwikkeling en die verryking van waterstof tydens die proses van SKK, en verhoog dus die SKK-intensiteit.[2]

| Allooi | K Ic

MN/m 3/2 |

SKK- omgewing | K Iscc

MN/m 3/2 |

|---|---|---|---|

| 13Cr staal | 60 | 3% NaCl | 12 |

| 18Cr-8Ni | 200 | 42% MgCl 2 | 10 |

| Cu-30Zn | 200 | NH 4 OH (pH 7) | 1 |

| Al-3Mg-7Zn | 25 | Waterige haliede | 5 |

| Ti-6Al-1V | 60 | 0,6 M KCl | 20 |

- Sekere austenitiese vlekvrye stale en aluminiumlegerings kraak in die teenwoordigheid van chloriede . Dit beperk die bruikbaarheid van austenitiese vlekvrye staal om water te hanteer met 'n hoër inhoud as 'n paar dele per miljoen chloriede by temperature bo 50 °C (122 °F) ;

- sagte staal kraak in die teenwoordigheid van alkali (bv. stoomketel-krake en loogbrosheid ) en nitrate;

- koperlegerings kraak in ammoniak-oplossings ( seisoen-kraking );

- Dit is bekend dat hoëtreksterkte-staal op 'n onverwagse bros wyse in 'n groot verskeidenheid waterige omgewings kraak, veral wanneer chloriede teenwoordig is.

Met die moontlike uitsondering van laasgenoemde, wat 'n spesiale voorbeeld van waterstofkrake is, vertoon al die ander die verskynsel van subkritieke kraakgroei, dit wil sê klein oppervlak-defekte versprei (gewoonlik glad) onder toestande waar breukmeganika voorspel dat faling nie sal plaasvind nie. Dit wil sê, in die teenwoordigheid van 'n korrodeerder, ontwikkel en versprei krake ver onder die kritieke spanningsintensiteitsfaktor ( ). Die subkritieke waarde van die spanningsintensiteit, aangdui as , kan minder as 1% van wees.

Polimere[wysig | wysig bron]

'n Soortgelyke proses (omgewingsspanningskraking) vind plaas in polimere, wanneer produkte aan spesifieke oplosmiddels of aggressiewe chemikalieë soos sure en alkalieë blootgestel word. Soos met metale, is aanval beperk tot spesifieke polimere en spesifieke chemikalieë. Polikarbonaat is dus sensitief vir aanval deur alkalië, maar nie deur sure nie. Aan die ander kant word poliësters geredelik deur sure afgebreek, en SKK is 'n waarskynlike falingsmeganisme . Polimere is vatbaar vir omgewingstres krake waar aanvallende middels nie noodwendig die materiale chemies afbreek nie. Nylon is sensitief vir afbreek deur sure, 'n proses wat bekend staan as hidrolise, en nylon gietvorms sal kraak wanneer dit deur sterk sure aangeval word.

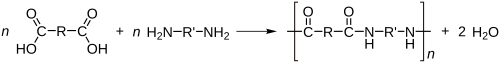

Byvoorbeeld, die breukoppervlak van 'n brandstofverbinding het die progressiewe groei van die kraak getoon vanaf suuraanval (Ch) tot die finale spitspunt (C). In hierdie geval is die faling veroorsaak deur hidrolise van die polimeer deur kontak met swaelsuur wat uit 'n motorbattery gelek het. Die afbraak-reaksie is die omgekeerde van die sintese-reaksie van die polimeer:

Krake kan in baie verskillende elastomere gevorm word deur osoon-aanval, 'n ander vorm van SKK in polimere. Klein spore van die gas in die lug sal dubbelbindings in rubberkettings aanval, met natuurlike rubber, stireen-butadieenrubber en nitrilbutadieenrubber wat die sensitiefste is vir afbreking. Osoonkrake vorm in produkte wat onder spanning verkeer, maar die kritieke spanning is baie klein. Die krake is altyd loodreg op die rek-as georiënteer, en sal om die omtrek van 'n rubberbuis vorm wat omgebuig is. Sulke krake is gevaarlik wanneer hulle in brandstofpype voorkom omdat die krake van die buite blootgestelde oppervlakke tot deur die wand van die pyp sal groei, sodat brandstoflekkasie en brand kan volg. Osoon krake kan voorkom word deur anti-osonante by die rubber te voeg voor vulkanisering . Osoonkrake was vroeër algemeen in motorbande se sywande, maar word nou selde waargeneem danksy die gebruik van hierdie bymiddels. Aan die ander kant kom die probleem wel voor in onbeskermde produkte soos rubberpype en seëls.

Keramieke[wysig | wysig bron]

Hierdie effek is aansienlik minder algemeen in keramieke wat tipies meer bestand is teen chemiese aanval. Alhoewel faseveranderinge algemeen voorkom in keramiek onder spanning, lei dit gewoonlik tot verharding eerder as faling (sien sirkoniumdioksied ). Onlangse studies het getoon dat dieselfde dryfkrag vir hierdie verhardingsmeganisme ook oksidasie van gereduseerde seriumoksied kan verbeter, wat lei tot stadige kraakgroei en spontane faling van digte keramiek-liggame.

Glas[wysig | wysig bron]

Subkritiese kraakvoortplanting in glas kom voor in drie gebiede. In gebied I neem die snelheid van kraakvoortplanting toe met die humiditeit van die omgewing as gevolg van spanningsversterkte chemiese reaksie tussen die glas en water. In gebied II word kraakvoortplantingsnelheid deur diffusie beheer en is afhanklik van die tempo waarteen chemiese reaktante na die punt van die kraak vervoer kan word. In gebied III is kraakvoortplanting onafhanklik van die omgewing, en het 'n kritieke spanningsintensiteit bereik. Chemikalieë anders as water, soos ammoniak, kan subkritiese kraakvoortplanting in silikaglas veroorsaak, maar hulle moet 'n elektron-skenksetel en 'n proton-skenksetel hê.

Voorkoming[wysig | wysig bron]

- Die drukresspanning wat laserstraling verleen, word presies beheer tov beide ligging en intensiteit en kan toegepas word om skerp oorgange na trekspanning-areas te verminder. Laserstraling veroorsaak diepliggende drukresspannings van die orde van 10 tot 20 keer dieper as konvensionele haelklopping, wat hulle aansienlik voordeliger maak om SKK te voorkom. [3] Laserstraling word wyd in die lugvaart- en kragopwekkingsbedryf in gas-aangedrewe turbine-enjins gebruik . [4]

- Materiaalkeuse: Die keuse van die regte materiaal vir 'n spesifieke omgewing kan help om SKK te voorkom. Materiale met hoër weerstand teen korrosie en spanningskorrosiekrake moet in korrosiewe omgewings gebruik word. Byvoorbeeld, die gebruik van vlekvrye staal in plaas van koolstofstaal in 'n mariene omgewing kan die waarskynlikheid van SKK verminder.

- Beskermende bedekkings: Die toepassing van 'n beskermende laag of versperring kan help om te verhoed dat korrosiewe stowwe met die metaaloppervlak in aanraking kom, en sodoende die waarskynlikheid van SKK verminder. Byvoorbeeld, die gebruik van 'n epoksielaag op die binne-oppervlak van 'n pyplyn kan die waarskynlikheid van SKK verminder. [5]

- Katodiese beskerming: Katodiese beskerming is 'n tegniek wat gebruik word om metale teen korrosie te beskerm deur 'n klein elektriese stroom op die metaaloppervlak toe te pas. Hierdie tegniek kan ook help om SKK te voorkom deur die korrosiepotensiaal van die metaal te verminder. [5]

- Omgewingsbeheer: Die beheer van die omgewing rondom die metaal kan help om SKK te voorkom. Byvoorbeeld, die vermindering van die temperatuur of suurheid van die omgewing kan help om SKK te voorkom. [5]

- Inspeksie en instandhouding: Gereelde inspeksies en instandhouding kan help om SKK op te spoor voordat dit 'n faling veroorsaak. Dit sluit visuele inspeksies, nie-vernietigende toetsing en monitering van omgewingsfaktore in. [5]

Belangrike falings[wysig | wysig bron]

- ’n Gastransmissiepyplyn van 32 duim (81 cm) deursnee, noord van Natchitoches, Louisiana, wat aan die Tennessee Gaspyplyn behoort, het op 4 Maart 1965 agv SKK ontplof en verbrand en 17 mense gedood. Minstens 9 ander is beseer, en 7 huise 450 voet (137 m) van die breuk is vernietig. [6]

- SKK het die rampspoedige ineenstorting van die Silver-brug in Desember 1967 veroorsaak, toe 'n oogstaafhangbrug oor die Ohio-rivier by Point Pleasant, Wes-Virginië, skielik gefaal het. Die hoofkettingsluiter het gefaal en die hele struktuur het in die rivier geval en 46 mense wat in voertuie oor die brug gery het, is dood. Roes in die oogstaafgewrig het 'n spanningskorrosiekraak veroorsaak, wat kritiek geword het as gevolg van hoë bruglading en lae temperatuur. Die faling is vererger deur 'n hoë vlak van resspanning in die oogbalk. Die ramp het gelei tot 'n landwye hersiening van brûe. [7]

- Die duikboot USS Hartford se periskoop: In 2009 het die periskoop van die USS Hartford duikboot gefaal as gevolg van SKK. Die periskoop word gebruik om 'n uitsig oor die oppervlak te gee terwyl die duikboot onder water is. Die faling het plaasgevind toe die periskoop deur die romp van die duikboot uitgesteek is, wat veroorsaak het dat seewater die periskoop se seël binnedring. Die seewater het veroorsaak dat SKK in die periskoop se staalsteunstruktuur voorkom, wat daartoe gelei het dat die periskoop teruggeval het in die duikboot. Gelukkig was daar geen beserings nie, maar die duikboot moes uit diens geneem word vir herstelwerk.

- Trans-Alaska-pyplyn: In 2001 het 'n gedeelte van die Trans-Alaska-pyplyn gefaal as gevolg van SKK. Die pypleiding word gebruik om ru-olie van die noordelike helling van Alaska na die Valdez Marine Terminal te vervoer. Die faling het plaasgevind toe 'n 34 voet (10.4 m) gedeelte van die pyplyn gebars het, wat 'n storting van meer as 285 000 gelling (1 077 075 liter) ru-olie veroorsaak het. Die ondersoek na die faling het bevind dat SKK in die pyplyn voorgekom het weens die teenwoordigheid van water en bakterieë, wat 'n korrosiewe omgewing geskep het.

- Aloha Airlines Vlug 243: In 1988 het Aloha Airlines Vlug 243 'n gedeeltelike rompfaling ervaar as gevolg van SKK. Die Boeing 737-200 het van Hilo na Honolulu, Hawaii gevlieg toe 'n gedeelte van die romp gebars het, wat 'n dekompressie-insident veroorsaak het. Die ondersoek na die faling het bevind dat SKK in die aluminiumwand van die romp voorgekom het as gevolg van die herhaalde drukverhoging- en drukverlagingsiklusse van die vliegtuig. Die voorval het gelei tot veranderinge in instandhoudingsprosedures en inspeksies vir vliegtuie om soortgelyke falings in die toekoms te voorkom.

Verwysings[wysig | wysig bron]

- ↑ ASM International, Metals Handbook (Desk Edition) Chapter 32 (Failure Analysis), American Society for Metals

- ↑ "Hydrogen-Facilitated Anodic Dissolution-Type Stress Corrosion Cracking of Pipeline Steels in Near-Neutral pH Solution". Geargiveer vanaf die oorspronklike op 21 Februarie 2023. Besoek op 21 Februarie 2023.

{{cite journal}}: Cite journal requires|journal=(hulp)CS1 maint: bot: original URL status unknown (link) - ↑ "EPRI | Search Results: Compressor Dependability: Laser Shock Peening Surface Treatment". Geargiveer vanaf die oorspronklike op 6 Desember 2022. Besoek op 21 Februarie 2023.

- ↑ Crooker, Paul; Sims, William (9 Junie 2011). "Peening for mitigation of PWSCC in alloy 600" (PDF). nrc.gov (in English). Geargiveer vanaf die oorspronklike (PDF) op 6 Oktober 2022. Besoek op 1 Junie 2022.

{{cite web}}: AS1-onderhoud: onerkende taal (link) - ↑ 5,0 5,1 5,2 5,3 "Irradiation-Assisted Stress-Corrosion Cracking", Stress-Corrosion Cracking (ASM International): pp. 191–220, 2017-01-01, doi:10.31399/asm.tb.sccmpe2.t55090191, ISBN 978-1-62708-266-2, http://dx.doi.org/10.31399/asm.tb.sccmpe2.t55090191, besoek op 2023-04-26

- ↑ "The Washington Observer - Google News Archive Search". Geargiveer vanaf die oorspronklike op 2 November 2021. Besoek op 21 Februarie 2023.

- ↑ Lewis, Peter Rhys, Reynolds, K., and Gagg, C., (2004). Forensic Materials Engineering: Case studies, CRC Press.